GENERAL:

2.- Clasificación de los proyectos:

2.1.- General:

Para alguien no habituado al mundo de la ingeniería, un proyecto lo suele relacionar con un documento, más o menos extenso, lleno de cálculos y planos. Sin embargo, un proyecto es mucho más, no solo es la documentación, es todo un conjunto de actividades necesarias hasta conseguir algo tangible y físico, con unas capacidades determinadas de producción o de utilidad.

Centrados, exclusivamente, en aquellos proyectos que constituyen inversiones en activos físicos de producción, tales como plantas e instalaciones industriales, se suelen clasificar los proyectos según la función que van a desarrollar. Esta función u objetivo es el equivalente al instinto que fuerza a la concepción e inicio de una gestación. En concreto, los principales proyectos que se pueden considerar son:

- Proyectos de expansión que permiten a las empresas aumentar su producción de bienes, mediante la construcción de plantas nuevas, ante un previsible aumento de la demanda o buscando un mejor posicionamiento estratégico empresarial.

- Proyectos de renovación o sustitución que permiten a las empresas hacer frente al agotamiento de vida o el envejecimiento de sus plantas de producción mediante la sustitución por otras nuevas.

- Proyectos de modernización o mejoras que permiten a las empresas adaptar sus plantas de producción a nuevos requerimientos o necesidades surgidos con posterioridad a sus puestas en marcha iniciales. Entre las adaptaciones más frecuentes están:

- Alargamiento de la vida útil.

- Aumento de la capacidad de producción.

- Aumento de la eficiencia.

- Aumento de la disponibilidad.

- Aumento de la fiabilidad.

- Aumento de la flexibilidad operativa.

- Adaptación a nuevos requerimientos regulatorios.

Aunque, posteriormente, vamos a profundizar en los detalles que caracterizan las diferentes fases de cada uno de los proyectos citados, voy a desmenuzar cada uno de sus objetivos.

2.2.-Proyectos de expansión:

El incremento de la demanda es una causa estratégica en sí misma, ya que responde a la existencia de mercados crecientes. La peculiaridad más destacable en este tipo de proyectos es que, su planificación y su diseño, deben de constituir una profesión y una tarea continua para una empresa. La razón es simple, en muchos sectores, las plantas requieren un largo plazo de ejecución, por ejemplo, una central nuclear, incluyendo el periodo de autorización, precisa de hasta 13 años, por lo que la estimación del crecimiento de la demanda así como el diseño básico de la instalaciones que posiblemente se precisen, resulta vital que estén, en todo momento, actualizados y listos para una rápida toma de decisión e implantación.

Del resto de razones estratégicas que justifican este tipo de proyectos merecen la pena mencionar:

- Asegurar el desarrollo o continuidad de una empresa en un sector.

- Mantener el prestigio de una empresa.

- Obtener buenas rentabilidades financieras.

- Aumentar las ventas.

- Entrar en nuevos mercados.

- Entrar en nuevas aplicaciones de los productos.

- Ampliar el número de productos y marcas.

- Obtener ventajas competitivas a través de mejora de beneficios, mayor competencia genérica, creación de una competencia indirecta que detraiga recursos de los sectores que interesen, aumento de la innovación, penetración en mercados marginales, etc.

Para seleccionar la nueva planta se deben contemplar todas las tecnologías posibles, todas las capacidades posibles, todos los emplazamientos posibles e, incluso, la retirada de plantas obsoletas o sus alargamientos de vida.

El trabajo que se precisa para fijar las características de nueva planta, corresponde a lo que se viene llamando Planificación Estratégica y, dada su complejidad, se utilizan herramientas muy sofisticadas, como son los modelos de simulación, en los que entraremos más adelante. En los mencionados modelos, es preciso introducir los diferentes emplazamientos posibles así como las principales características de las diferentes tecnologías existentes en el mercado, por lo que una empresa que realice planificación estratégica debe tener caracterizadas todas ellas. El modelo aplicado debe contemplar alternativas como el alargamiento de vida de las viejas plantas así como las posibles actuaciones en el lado de la demanda, que permitan reducir los requerimientos de nueva capacidad. También es esencial tener definido el comportamiento futuro del mercado, a través de los escenarios potenciales de crecimiento en los términos del más probable y de los extremos posibles. Por último, cada empresa tiene limitaciones financieras propias, provenientes de su capacidad de endeudamiento, ya que los planes de expansión, para su implantación, requieren acudir al mercado desde donde se financiarán. Gráficamente, se puede representar la limitación de endeudamiento en la figura nº 1 a, en donde la curva I (rojo) representa como varía el incremento marginal de la rentabilidad de los proyectos. Cuanto mayor sea la cantidad a invertir en nuevos proyectos su rentabilidad decrece, debido a que las empresas comienzan invirtiendo en los proyectos más eficientes, que producen una mayor rentabilidad, siguiendo con los proyectos cada vez menos rentables. Por otro lado, está la curva II (azul), que representa el coste del dinero solicitado en el mercado por una empresa, conforme vaya solicitando cada vez más dinero, es decir incrementando el número de nuevos proyectos, el tipo de interés aumentará, por el aumento de riesgo que esto supone. El corte de las curvas I y II limita, para una empresa determinada, la cantidad a invertir en nuevos proyectos ya que, más allá del interés que supone el punto de cruce, es mayor el interés en el mercado que la rentabilidad que se obtiene con el último proyecto.

Fig. 1,a

2.3.- Proyectos de renovación o sustitución:

A las instalaciones se les puede asignar diferentes tipos de vida:

- La vida financiera es aquella que se considera a la hora de prever la amortización de la inversión que ella supone, es decir el tiempo en que se recupera la inversión realizada para que la empresa tenga dinero suficiente para su sustitución cuando finalice su vida. En la tabla nº 1, que se adjunta en el Anejo[1] nº 1[i], se indican aquellos periodos de amortización que se vienen considerando como habituales para las diferentes inversiones industriales. Incluso, en ciertos países, estos periodos de amortización son los que deben considerarse, obligatoriamente, a nivel del pago de impuestos o de aprobación de tarifas reguladas.

- La vida de diseño es aquella que se considera cuando se calcula, dimensionalmente, ciertos componentes, no todos, de una instalación industrial. Es lógico pensar que nada es eterno, pero existen, en particular, ciertas circunstancias que limitan la vida de un componente de una instalación. A estos componentes se les dice que son tiempo dependientes. Las principales condiciones operativas que limitan la vida de un componente son:

- Temperaturas altas, por encima de ciertos valores, hace que aparezca el fenómeno denominado “relajación térmica”, que no es otra cosa que la disminución progresiva del límite elástico del material (normalmente acero) cuando la temperatura sobrepasa cierto valor, ya que, su estructura interna, va cambiando conforme pasa el tiempo en esas condiciones. El resultado es que el material acaba fallando transcurrido un cierto tiempo. Los códigos de diseño internacionales (Código ASME o DIN) tratan este fenómeno rebajando, con la temperatura de trabajo, el máximo esfuerzo del material que se considera admisible alcanzar a la hora de postular unas condiciones de diseño. Adjuntamos, en el Anejo[2] nº 2, un resumen de una tabla del Código ASME en la que se puede apreciar para, un material, el máximo esfuerzo a considerar en diseño según la temperatura que se trabaje. Este valor no significa que, respetando el diseño con ese esfuerzo máximo, el material no va a fallar, significa que transcurrido un nº de horas determinado, equivalente a unos 25-30 años de funcionamiento normal, el componente podría fallar.

- Otro factor limitante de vida en una instalación es la denominado fatiga del material. En esta ocasión, ciertos materiales están sometidos a alternativos esfuerzos de compresión y tracción, de signo contrario y de origen mecánico o térmico, que al llegar a un número de ciclos determinados, fallan. Existen, para cada material, gráficos del número de ciclos máximos permitido. El diseño de componentes, teniendo en cuenta la fatiga, se diseñan para que aguanten un número de ciclos equivalentes a de 25 a 30 años de funcionamiento normal, según las condiciones de operación que se fijen inicialmente.

- Otro factor limitante de vida en una instalación suele ser la erosión y corrosión externa o interna de los materiales por las condiciones a que están sometidos. El diseño contempla la superación de este fenómeno dando un sobre-espesor al material, que irá desgastándose, con el tiempo, pero que aguantará la vida prevista.

- Otro factor limitante de vida en una instalación con componentes eléctricos suele ser la capacidad de aislamiento de ciertas máquinas, que viene reduciendose con la temperatura y el tiempo de funcionamiento en esas circunstancias. La temperatura y el calentamiento resultante puede llegar a producir cortocircuitos desastrosos al deteriorarse la capacidad de aislamiento de los materiales previstos en el diseño original.

La vida de diseño que habitualmente se fija para cada tipo de instalación es la que se indica seguidamente:

- Centrales eléctricas convencionales/ nucleares: 40 años.

- Gasificación y ciclo combinado: 30 años

- Centrales/ciclos combinados con combustibles líquidos/gas; 30 años

- Celdas de combustibles: 30 años.

- Plantas Geotérmicas 30 años

- Incineradoras basura: 20 años.

- Almacenamiento por baterías: 30 años.

- Aereogeneradores: 20 años.

- Central hidráulica: 50-60 años.

- Planta solar convencional – fotovoltáicas: 30 años.

- Almacenamiento subterraneo de aire comprimido: 30 años.

Para las instalaciones no citadas, se debe de considerar la vida de diseño igual al periodo de amortización indicado en el Anejo[3] nº 1

No obstante, este criterio de diseño puede cambiar en proyectos muy particulares, aunque no sea normal que esto ocurra y significaría el salirse fuera de los “standars” con los que están diseñados y fabricados la mayoría de los equipos y componentes, comercialmente disponibles en el mercado, y que se integrarían en la planta.

3. En resumen, que existen factores limitantes de vida en ciertos componentes de las instalaciones que, más allá de los 25 años de vida de diseño, pueden empezar a causar problemas de indisponibilidades, de tal magnitud, que obliguen a renovarlas, mediante inversiones de alargamiento de vida, o, a sustituirlas, por otra nueva instalación. Es decir, que existe finalmente una vida útil, normalmente más allá de la vida de diseño, que es preciso tenerla controlada, para poder tomar la decisión de inversión más interesante y, así, mantener la misma capacidad de producción disponible en todo momento.

Como consecuencia de todo lo dicho, aconsejo, dada su importancia, que cuando se compre una nueva instalación, se defina la vida y las condiciones de operación anuales (nº de arranques y paradas, horas de funcionamiento, etc.) que se deben considerar en su diseño. Suele ser habitual solicitar 25-30 años mínimos de vida, aunque las condiciones de operación no se pueden fijar “a priori” y son el resultado de un estudio de alternativas que se realice en su fase de viabilidad, teniendo en cuenta el comportamiento previsible de la demanda. No obstante, en ciertas instalaciones, por ejemplo en las turbinas de gas, son tan exigentes las condiciones de temperatura y fatiga a que están sometidas, que sus componentes más críticos duran, de acuerdo con diseño, solo un limitado número de horas y, cuando haya que comparar alternativas, el coste de estos componentes se deben incluir, tantas veces como se requiera, como puro coste de inversión, añadiéndoles el coste de las indisponibilidades que signifiquen las inspecciones y los cambios necesarios.

El dilema que se plantea en una instalación antigua, con una edad cercana a su vida de diseño, es el de sustituirla por otra nueva, que procure la mismos requerimientos de producción, o alargar la vida de la existente, mediante costosas inversiones. Es decir, el proceso pasa por determinar los factores limitantes de la planta, tal como se encuentra en el momento de la comparación, mediante un análisis de vida residual, que más adelante describiremos, seguirá una valoración de los costes de inversión necesarios para prolongar su vida (incluido los costes por pérdida de producción durante las obras de alargamiento de vida) y terminará con la determinación de las características de producción que resulten tras la adaptación (capacidad, rendimiento, disponibilidad, fiabilidad, emisiones, etc.).

Realizado el trabajo descrito, procede realizar un análisis de alternativas entre la solución de nueva planta y la planta con vida extendida. Recomiendo que siempre se añada, como alternativa posible, la de no hacer nada y prever, para esta última alternativa, unas condiciones operativas disminuidas.

La comparación de alternativas, que más adelante detallaremos, se hará desde los puntos de vista técnico, económico-financiero y medioambiental y considerando las siguientes perspectivas:

- Propia de la empresa titular.

- Del consumidor.

- Del accionista de la empresa.

- Del conjunto de la sociedad.

Con el estudio de alternativas hecho, que forma parte de la denominada fase conceptual del proyecto, la Dirección de la empresa tomará la decisión entre las siguientes posibilidades: planta mejorada, actuaciones en el lado de la demanda para bajar o adaptar las necesidades de producción, nueva planta, planta mantenida o las dos últimas opciones a la vez.

En este análisis de alternativas juega un papel esencial dos factores económicos que fija la empresa, según su situación, al comienzo del estudio. Uno de los factores es el coste del dinero a considerar y el otro es la inflación prevista. Como criterio general, el resultado de este tipo de estudio suele decantarse por el mantenimiento o mejora de plantas viejas, en épocas de alto coste del dinero e inflación elevada. Es decir, los costes de inversión pesan mucho y compensan a las posibles pérdidas. En época de dinero barato y de crecimiento económico, la situación es la inversa.

De cualquier manera, aunque el resultado del estudio de alternativas sea favorable a una planta industrial nueva, el activo que representa el disponer ya de un emplazamiento, por cuanto significa que ya existe un acervo industrial en la zona aprovechable (cultura, experiencia, mano de obra, infraestructuras, etc.) , y, lo que es más importante, una aceptación social del entorno a la instalación industrial, hacen que el emplazamiento existente tenga las mejores perspectivas para ser el lugar idóneo de ubicación de la nueva planta, dejando, a ser posible, las viejas instalaciones en situación de reserva y aprovechándose de ellas todo lo que se pueda y sea compatible.

2.4.- Proyectos de modernización o mejoras:

Estos proyectos, cuyos desarrollos coincide con épocas de bajo crecimiento de la demanda, exceso de capacidad de producción y altos coste del dinero, se han venido denominando, genéricamente, proyectos de “retrofitting” o de reconversión.

Buscan estos proyectos una multitud de objetivos ya que, aunque la razón principal puede ser una muy concreta, tal como la adaptación de la planta a unos nuevos y más exigentes requerimientos medioambientales, el hecho de tener que hacer una parada de larga duración, se aprovecha, para conseguir, adicionalmente, otros fines distintos, tales como modernizar y mejorar las instalaciones, con lo que se añade valor al proyecto mejorando su rentabilidad.

Vamos a pasar revista a cada uno de estos tipos de proyectos:

2.4.1.-Proyectos de alargamiento de vida:

El primer objetivo que busque una planta antigua puede ser alargar su vida útil. Es clásica la denominada curva “de la bañera”[i], que se indica arriba, en la fig.1b, y en la cual se muestra, según los años de vida de las plantas industriales, como se comportan sus indisponibilidades. Estas curvas, que se asemejan al perfil de una bañera, muestran que, detrás de los ajustes y contingencias que casi siempre ocurren una vez hecha la puesta en marcha inicial de la planta, que provocan importantes indisponibilidades, se produce una severa reducción hasta los valores que normalmente han sido garantizados, contractualmente, por el suministrador. Las indisponibilidades iniciales serán más importantes y persistirán más en el tiempo si las instalaciones constituyen procesos tecnológicos nuevos o suponen una importante escalación en tamaño sobre los ya existentes que están operando de una forma satisfactoria. Las indisponibilidades, de acuerdo con la curva a la que nos estamos refiriendo, se mantienen bajas durante un número importante de años, comenzando, posteriormente (sobre los 20 años de vida), a crecer lentamente, hasta alcanzar valores suficientemente altos como para plantearse si merece la pena o no gastar dinero en la planta para recuperar su disponibilidad y acercarse a los valores inicialmente previstos. La decisión a tomar será el resultado de un simple estudio económico de alternativas, la inversión necesaria y el coste del lucro cesante por la parada de larga duración que se necesitaría, frente al coste de las paradas consecuencia de las indisponibilidades fortuitas más los costes de los daños producidos por un posible accidente. En la curva adjunta se han representado tres casos: la línea azul se corresponde a una planta con un mantenimiento normal y sin alargamiento de vida, la roja con un intensivo plan de mantenimiento y alargamiento de vida y la gris para un caso intermedio.

Los daños que se dan en una planta con edad son de tres tipos:

- Tiempo-dependientes de la temperatura con la que han estado trabajando sus componentes: La ya mencionada relajación térmica o “creep”.

- Tiempo-dependientes de los esfuerzos cíclicos a que se han visto sometidos sus componentes: La ya mencionada fatiga mecánica o térmica.

- Los daños que los produce el medio en que operan los componentes: La erosión y corrosión externa o interna.

Los componentes que se han visto sometidos a daños, que no son tiempo dependientes, presentan las siguientes peculiaridades:

- Las propiedades del material no se ven alteradas.

- Para detectar sus daños solo se precisa una inspección visual.

- Presentan una pérdida de espesor por corrosión o erosión o la aparición de grietas o fisuras con una cierta velocidad de propagación.

- La evaluación de vida remanente debe de realizarse determinando las velocidades de deterioración.

- De cara al futuro, se deben fijar inspecciones periódicas y analizar el histórico que se vaya produciendo.

Los componentes que se han visto sometidos a daños que son tiempo- dependientes, presentan las siguientes peculiaridades:

- En las etapas iniciales de vida el deterioro solo afecta a la microestructura del material. En las etapas finales se producen cambios de la estructura del material, con aparición de estiramientos y grietas en las zonas afectadas por el calor o en las zonas que poseen soldaduras realizadas durante la fabricación.

- Para evaluar la velocidad de deterioración, no es suficiente la realización de inspecciones, es preciso realizar réplicas metalúrgicas, ensayos destructivos, tomas de muestras y análisis de los materiales, etc. Evidentemente es un proceso mucho más caro.

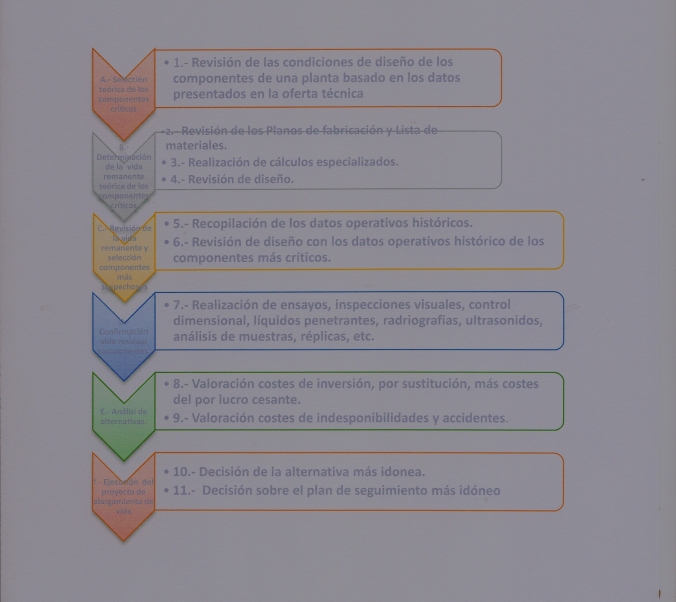

Fig. nº 2a: Esquema resumido de la determinación de la vida residual de una planta.

El proceso de determinación de vida remanente exige disponer, actualizado, de un importante paquete de información, que muchas veces no se tiene o su recuperación no es sencilla.

En primer lugar, en cuanto a la información necesaria, está la de las condiciones de diseño de los componentes críticos de las instalaciones. Ya hemos indicado que los componentes críticos son aquellos que, o bien presentan defectos en el momento de iniciar el proceso o, según el diseño, su vida es tiempo-dependiente, en función, fundamentalmente, de la temperatura de operación o los ciclos de esfuerzos a que están sometidos. La recopilación (Paso nº 1del esquema de la fig. nº 2a) de esta información de diseño suele proceder de la oferta técnica del adjudicatario, en donde debe explicitarse las condiciones de diseño (presión, temperatura, etc.) y el código de diseño a aplicar. De ello se deduce que, es muy importante, en las Especificaciones Técnicas de los concursos de adjudicación, hacer una hoja de datos, a rellenar por los ofertantes, en donde se solicite toda esta clase de información.

Normalmente, el adjudicatario de la instalación no suministra los cálculos de diseño de cada uno de los componentes, entre otras cosas porque suelen corresponder a ejecuciones de programas de ordenador complicados. A lo más que se puede acceder es, siempre que quede recogido en el contrato, a un resumen del cálculo de diseño. Por todo ello, para hacer una primera estimación de la vida residual, es preciso hacer una revisión (repetición) del diseño original (paso nº4 de la fig. nº 2a).

Lo que sí es posible tener disponibles son los planos de fabricación de los componentes, así como de la lista de materiales que normalmente se adjunta a este tipo de planos (paso nº 2 de la figura nº 2a). La verdad es que no es fácil disponer de toda esta documentación, salvo que haya quedado recogido en el contrato la obligatoriedad de su suministro. Es lógico que el adjudicatario-suministrador se resista a entregar esta información, ya que, de no hacerlo, el cliente queda casi en situación de dependencia total durante la vida de las instalaciones y, salvo que realice, por su cuenta, mediciones de los componentes y análisis de los materiales, siempre deberá acudir al adjudicatario si quiere reparar un componente, con los consecuentes extracostes que se derivan de una situación de posible abuso de posición. Además, también conviene conocer el informe final de control de calidad de fabricación de los componentes críticos, pues puede haberse producido alguna desviación, respecto al diseño, que haya sido finalmente aceptada y que sea una modificación dimensional o de las características de los materiales utilizados.

Conocida las dimensiones de los componentes críticos, las características de sus materiales y las condiciones de diseño, es posible hacer la mencionada Revisión de Diseño, que debido al tiempo transcurrido, puede que se vea afectada porque los códigos de diseño hayan cambiado y que estos sean, en el momento de la revisión, más restrictivos o más permisivos que en el momento inicial de diseño. Con la revisión de Diseño realizada, se conoce, de forma actualizada, las condiciones teóricas iniciales de duración de los diferentes componentes críticos. Lo normal es que esta vida teórica, así calculada, sea mayor que la solicitada inicialmente para la totalidad del proyecto.

Hacer la revisión de diseño exige un grado importante de especialización, ya que se debe disponer de información muy especializada sobre los posibles materiales del mercado además de unos métodos de cálculo sofisticados (se adjunta en el Anejo[1] nº 3[i] un procedimiento de cálculo para componentes que son tiempo dependientes en calderas o generadores de vapor).

Resumiendo, en la etapa A de la figura 2a, hemos identificado los componentes de la planta que son críticos a efectos de una posible más corta vida y, en la etapa B de la figura 2a, hemos determinado la vida teórica inicial de esos componentes

El siguiente paso en el proceso es recopilar las condiciones reales de operación (paso nº 5 de la fig. nº 2a) que realmente han soportado los componentes críticos en el tiempo transcurrido desde el inicio de la operación de la planta, en cuanto a horas operadas (a carga máxima, mínima, parcial, nominal), condiciones de presión y temperatura correspondientes, arranques y paradas ocurridas, disparos a carga máxima, media o mínima, accidentes e incidentes ocurridos, etc. Todos estos datos estadísticos permiten estimar la vida consumida, a través de los mismos cálculos ya realizados, pero esta vez con los datos reales que han soportado los denominados componentes críticos.

Con este proceso, al terminar la etapa C de la figura nº 2a, se llega a conocer la vida teóricamente consumida de los componentes más críticos. Por añadidura, se conocerá la vida remanente de estos componentes si mantienen el mismo modo de operación en los años posteriores.

El proceso que se está exponiendo, obedece a un planteamiento de empleo racional y progresivo de recursos económicos, ya que el paso siguiente, que es el determinante para la toma de decisiones, implica costes elevados, al tratarse de, mediante ensayos (destructivos y no destructivos), determinar con seguridad la situación de los componentes aparentemente peores dentro de los críticos.

Entre los ensayos e inspecciones (paso nº 7 de la fig. nº 2a) a realizar en los componentes más sospechosos, destacan:

- Control dimensional de componentes: Importante en componentes sujetos a erosión o afectados por condiciones operativas excepcionales, pudiendo estar en situación límite de resistencia por presentar un bajo espesor

- Inspección visual de zonas accesibles o zonas que lo son solo a través de medios especiales (boroscopio). En ciertas máquinas, sometidas a cargas térmicas o dinámicas extremas, existen, de diseño, facilidades para la inspección boroscópica, tales como el taladro del eje de una maquina giratoria, o pequeños agujeros de accesos con microcámara para inspección de los álabes de una turbina.

- Inspección por líquidos penetrantes para determinar la existencia de fisuras o grietas.

- Ultrasonidos para determinar defectos no visibles.

- Radiografía para cuantificar defectos no visibles.

- Análisis de muestras de materiales para determinar su composición, características de resistencia (límite elástico y carga de rotura) y situación metalográfica. Réplicas de los materiales

- Ensayos de aislamiento eléctrico.

- Etc.

Con todos estos datos en la mano, es posible hacer los estudios de alternativas que procedan y tomar las decisiones más adecuadas (Etapa D de la figura nº 2 a) según describimos seguidamente:

- Si hemos determinado, por ejemplo, los espesores de unos bancos de tubos y conocemos las horas transcurridas hasta alcanzarlos, sabremos predecir el tiempo que queda hasta que empiecen a fallar y el ritmo con que lo harán a partir de ese momento. Compararemos los costes de las indisponibilidades previstas frente al coste de la inversión por parada para la sustitución de los bancos de tubos afectados. Llegará un momento en que será más interesante parar y cambiar que seguir teniendo indisponibilidades.

- Si un componente ha sufrido una condición extrema y se ha deformado, conocemos las nuevas condiciones del material y sus nuevas dimensiones y se podrá calcular, por elementos finitos, los esfuerzos a que está sometido y lo lejos que se está del fallo.

- Si con la inspección boroscópica o con otras inspecciones se determinan la existencia de fisuras o grietas del material, se determinará el tamaño de grieta crítica, a partir de la cual, ésta, crecerá de forma rápida y predecible. Si las grietas está con dimensiones inferiores a la crítica, la decisión será la inspección periódica, en las paradas próximas previstas, o la sustitución del componente con los daños detectados. La decisión saldrá del estudio de las dos alternativas.

- Si las inspecciones detectasen una pérdida del denominado “cladding” o recubrimiento de protección térmica, se determinará la vida teórica remanente con el material sin recubrimiento y con la temperatura realmente existente. Este cálculo determinará cuando habrá que parar para cambiar el componente y sustituirlo por otro nuevo, enviando el sustituido a la chatarra, o cambiarlo para darle un nuevo recubrimiento y reutilizarlo.

- Respecto aquellos componentes que apuntan hacia una situación final de vida, por relajación térmica o por fatiga, y esto se corrobora con los análisis de los materiales, se procederá con el estudio de alternativas, similar al anteriormente citado para los bancos de tubos que han perdido espesor.

El tema de proyectos de alargamiento de vida lo terminaremos con la exposición de dos ejemplos reales. Antes, merece la pena resaltar dos hechos que se desprenden de lo ya indicado. El Director de un Proyecto de alargamiento de vida debe ser una persona con formación técnica suficiente para la toma de decisiones en los estudios de alternativas y, además, debe estar íntimamente coordinado con el personal de producción. Tan es así, que, en muchas empresas, el estudio de la vida residual no es un proyecto en sí mismo, puede ser una actividad continua dentro del mantenimiento de cada planta. De todas formas, volveremos al tema de organización de estos proyectos más adelante, cuando desarrollemos las peculiaridades de cada una de sus fases.

En el Anejo[2] nº 4 vamos a describir dos ejemplos de alargamiento de vida correspondientes al caso de una central térmica de 20 años de vida que sufre una parada por reforma para adaptarse a nuevos requerimientos medioambientales y al caso de una empresa que con varias centrales de producción antiguas se plantea el alargamiento de vida como una alternativa en su planificación estratégica.

- 4.2.- Proyectos de Mejora de la Eficiencia:

Los proyectos de aumentar el rendimiento de una instalación son, al mismo tiempo, los más rentables y los que se consiguen con mayor dificultad. Mejora de un decimal en el rendimiento significan unos ingresos millonarios a lo largo de toda la vida de la planta. La causa de la dificultad en la obtención de cualquier mejora proviene del hecho de que las instalaciones son el fruto de un concurso competitivo, en el que el precio es decisorio y los ofertantes lo saben y se ajustan, en tamaño, al límite, para cumplir con el rendimiento solicitado, sin holguras, y al mismo tiempo ser el adjudicatario de la construcción de la nueva planta.

La realidad es que, salvo que se haya solicitado expresamente en las especificaciones del concurso, no suelen existir, en las instalaciones en operación, espacio alguno para ganar rendimiento a través de un mejor aprovechamiento del espacio disponible.

De forma general, se pueden clasificar los proyectos de mejora según la causa que produce la baja eficiencia:

- Proyectos de mejora en donde el bajo rendimiento proviene de un error de diseño:

Son los más difíciles de resolver pues se une a la justeza en tamaño, por la dinámica de los concursos, con el dimensionamiento inadecuado por la aparición de una contingencia de proceso, inesperada, como puede ser el comportamiento imprevisto de la materia prima o el combustible empleados. Si se acude a los tecnólogos que suministran ese tipo de equipos, nos encontraremos que, al funcionar estas empresas con pautas de diseño estandarizadas, sin entrar científicamente en la solución posible, detectan el problema pero no entran en la investigación necesaria. Todo esto se refuerza con la oposición de la empresa propietaria, que prefiere funcionar con bajo rendimiento a no funcionar, porque se necesitaría dejar indisponible la instalación para realizar un plan de investigación. Para acometer este tipo de desviación de rendimiento se debe seguir el siguiente plan:

- Identificar la causa que provoca el fenómeno.

- Revisar el diseño, en función de los imprevistos que no se tuvieron en cuenta inicialmente, con los criterios que aplicarían los tecnólogos en caso de haberlos conocidos. Para ello se debe de acudir al tecnólogo inicial.

- En el caso de que resultase físicamente imposible implantar las reformas necesarias para cumplir con los criterios correctos, intentar, al menos, reformas parciales que mitiguen el problema. Para ello acudir al tecnólogo inicial.

- Iniciar un proceso de Investigación para, con las limitaciones existentes, resolver el problema con criterios científicos. Esto significa entrar en la naturaleza del fenómeno, explicándolo con base científica como si de un primer diseño se tratase. Previamente se investigará si en el mercado alguien ha resuelto un problema similar con similar tecnología, en caso de que exista esta experiencia, acudir al tecnólogo que lo resolvió.

- Realizar pruebas de la solución tecnológica adoptada, de acuerdo con el principio de aplicación gradual de recursos, primero a nivel laboratorio, posteriormente con ensayos semi-industriales y, finalmente, en la instalación real con reformas reversibles, hasta que se hagan las definitivas cuando se haya comprobado su eficacia.

La aportación del tecnólogo inicial no suele ser resolutoria, ya que no es agradable reconocer un error de diseño de tanta magnitud y, económicamente, suelen lucrar más las dependencias tecnológicas que una definitiva y una única intervención.

La solución exterior al equipo en donde se produce la contingencia suele ser muy cara, aunque sea más resolutoria y menos complicada.

Como ejemplo podemos citar el caso de una central eléctrica de carbón autóctono, con varios grupos y una potencia total de más de 1000 Mw. Tras la puesta en marcha, se detectó que los humos de salida estaban 25º C. más calientes que lo previsto en diseño. A nadie se le escapa el despilfarro de calor a la atmósfera que significaba la situación. Consultado el tecnólogo, identificó la causa como en la escoriación de las superficies de intercambio de calor que impedían la prevista trasferencia de calor. También se identificó que las escorias se formaban por la presencia, imprevista y no contempladas, de ciertas piritas en el carbón. Al ser estas piritas, en gran proporción, de origen orgánico, su eliminación era difícil y cara mediante tratamiento externo del carbón. La solución, dentro del propio equipo, pasaba por incrementar la superficie de intercambio, fuera de la zona en donde se producían las escoria, algo inviable ya que no se había previsto espacio para ello en el diseño inicial del equipo. Así como uno se acaba acostumbrando a vivir con el dolor cuando tú médico no te lo cura, así, los 1000 Mw., operaron mucho tiempo desperdiciando una gran cantidad de energía tirada a la atmósfera. La solución vino cuando se contactó con otra empresa que se había enfrentado, con la misma tecnología, a un problema similar y había desarrollado un nuevo tipo de quemador que actuaba aprovechando mejor el espacio disponible para la combustión, con lo que la temperatura de gases saliendo de esa zona bajaba y no se llegaba a producir la mencionada escoriación. Se hicieron pruebas reales, primero con modificaciones ajustables y reversibles y, cuando se comprobó su eficacia, se hicieron las modificaciones definitivas que significaron una mínima inversión y consiguieron rebajar la temperatura de salida de chimenea a los valores previstos inicialmente, con lo que el rendimiento mejoró sustancialmente.

- Proyecto de mejora en el que, en el diseño original, no se contempló la eficiencia como objetivo:

Suelen ser plantas industriales antiguas, anteriores a la denominada crisis del petróleo, época en la que no se consideraba esencial una buena eficiencia. También se pueden introducir estas mejoras en diseños más modernos, en los que está previsto, dentro del programa normal de mantenimiento programado de ciertos componentes, la sustitución sistemática de ellos, siendo este el momento más idóneo de introducir mejoras que provengan de nuevos desarrollos.

En estos proyectos, suele ser esencial la participación del tecnólogo original, que, mejor que nadie, sabe la forma de mejorar su equipo, aunque esto lleva consigo el posible aprovechamiento de una situación de posición ventajosa. No obstante, ciertos tecnólogos con experiencia, en condiciones de baja demanda de nuevos equipos, pueden estar interesados en ofertar las reformas, aunque el equipo originalmente sea de otro tecnólogo. En este tipo de contratación de las reformas necesarias para mejorar la eficiencia, es esencial hacer unas pruebas de rendimiento previas, con acuerdo previo respecto al procedimiento de pruebas a aplicar, y que sirva de referencia contractual para compararlas con las pruebas a realizar una vez realizadas las reformas.

La implantación de este tipo de proyectos suele hacerse en paralelo con proyectos de alargamiento de vida.

Dentro de este apartado, se pueden incluir aquellos proyectos continuos de recuperación de la eficiencia de ciertas plantas que se han venido deteriorando por situaciones diversas, tales como las que indicamos seguidamente:

- Se ha introducido en la planta nuevos sistemas, como por ejemplo instalaciones para reducir los niveles de emisiones contaminantes, que consumen energía adicional y reducen su rendimiento.

- Frecuentemente se estaba operando, por situaciones de baja demanda, con baja producción y con subidas y bajadas bruscas de ella. Esta situación sería similar al caso actual de las plantas de producción de energía eléctrica mediante ciclos combinados. Con esta situación, al cabo del tiempo, se acaba deteriorando el rendimiento.

- Se ha venido funcionando con materias primas y combustibles fuera de las condiciones de diseño inicialmente previstas.

- Las condiciones ambientales son diferentes a las de diseño.

- Debido a las condiciones generales económicas, en ciertos momentos, las plantas recibieron pocos recursos financieras para su mejora y mantenimiento

Como consecuencia de todo lo dicho, el rendimiento no es el inicial de diseño y, para recuperarlo, se necesita emprender un proyecto de mejoras que, mediante medidas de operación y mantenimiento y medidas que implican modificaciones y nuevas inversiones, se recupere, parcialmente, la eficiencia inicial de diseño. Evidentemente, será el mejor conseguible rendimiento, ya que las pérdidas, no recuperables, por instalaciones complementarias posteriores estarán siempre presentes.

Para llevar a cabo este tipo de proyectos de vigilancia y mejora continua del rendimiento de la planta se precisa implantar una estructura organizativa específica para tal fin.

- Proyectos, en general, de mejora de la eficiencia en plantas industriales:

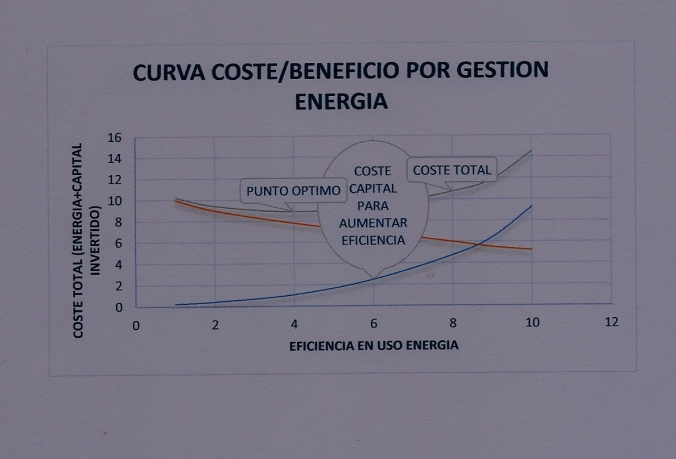

Dentro de una instalación, la curva de capital necesario en inversión para mejorar la eficiencia es creciente, mientras que el coste de la energía consumida como consecuencia de la inversión realizada es decreciente. La suma de los costes da como resultado una curva que tiene una zona de mínimos y que resulta ser la zona óptima en cuanto al máximo beneficio posible (ver figura nº 2 b).

Fig. nº 2 b

Las medidas generales a aplicar en una instalación, para mejorar la eficiencia, las podemos dividir en tres tipos:

- Aquellas de implantación inmediata (menos de 1 año), que normalmente son de tipo operacional y no requieren inversión.

Por ejemplo, cambiando hábitos del personal en cuanto a dejar apagada la iluminación en zonas no visitables.

- Aquellas que precisan un plazo más largo de implantación (entre 2 a 3 años) y requieren nueva inversión. Un ejemplo sería la instalación de nuevo aislamiento para evitar pérdidas.

- Finalmente aquellas que requieren largo plazo (5 a 25 años) y precisan una fuerte inversión.

Aparte de las medidas puras de mejora de la eficiencia energética existen otras que pueden asimilárseles, tal es el caso de cambio de energía térmica a energía eléctrica, ya que proporciona una energía de alta calidad y eficiencia, un mejor medio de control en su uso y una energía medioambientalmente limpia.

Las medidas de mejora de eficiencia energética se suelen implantar en las empresas a través de un Plan específico, que recomiendo posea las siguientes características:

-

-

- Debe existir un acuerdo de la Dirección de la empresa para llevar adelante este Plan. Se debe de crear un Comité de seguimiento del Plan en donde se acuerden las decisiones y se proponga y nombre al Coordinador del Plan.

-

- Se deben realizar las auditorías energéticas y sus análisis correspondientes que se precisen en las plantas seleccionadas de la compañía. De forma expresa, para ello, se creará un equipo de especialistas (iluminación, HVAC, equipos y procesos, edificios y utilización) y se realizarán las siguientes actividades:

-

-

-

-

- Revisión del histórico de uso.

- Visita de las instalaciones.

- Análisis preliminar datos de diseño.

- Desarrollo planes de auditoría.

- Realizar las auditorias de procesos y equipos.

- Cálculo uso anual de la energía en función de las auditorías realizadas.

- Comparación con datos históricos.

- Análisis con simulaciones y cálculos para evaluar opciones.

- Análisis económico de las opciones (TIR, VAN, coste/beneficio, etc.).

-

- Implantación:

-

- Establecimiento de objetivos para cada planta (operacionales y de mantenimiento, de modificaciones y rehabilitaciones y de nuevos diseños).

- Determinar inversiones y prioridades.

- Fijar un sistema realista de medida de cumplimiento de objetivos.

- Informes de seguimiento.

- Involucración personal explotación.

- Revisión periódica del Plan.

-

-

-

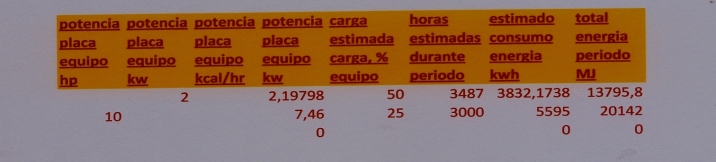

Para hacer las auditorías se podría usar el modelo de hoja de datos que se adjunta como Anejo[1] nº 5[i].

Es buena práctica el determinar, para cada proceso a auditar, el contenido energético de cada unidad producida durante un cierto periodo de tiempo. Para facilitar esa labor, se Adjunta como Anejo[2] nº 6 [ii]un modelo de hoja de cálculo en la que se contabilizan el contenido energético de las materias primas, los combustibles y electricidad empleada, los residuos y la energía perdida y los subproductos y la energía que representan. El contenido energético de los productos se compara con los fabricados en otros lugares para saber su situación competitiva. Para hacer la comparación se incluye, también en el Anejo nº 6, el contenido energético más habitual de los productos en las diferentes industrias.

A título de ejemplos, vamos a identificar diferentes medidas a considerar para mejorar la eficiencia, en cuanto a operación y mantenimiento, de plantas industriales:

- Reducción de pérdidas de frío y calor por infiltraciones. Plantación de árboles que preserven los edificios del impacto solar.

- Uso de lámparas de bajo consumo y un mejor control de la iluminación.

- En cuanto al aire acondicionado: Recuperación de calor, mejor control, uso de aire exterior y modificaciones de ventilación.

- En los procesos de combustión, el uso optimizado del exceso de aire y la recuperación de calor.

- En los sistemas de vapor y agua caliente, la reducción de pérdidas y el uso de equipos más eficientes.

- En los sistemas de aire comprimido, la recuperación de calor, reducción de pérdidas de carga y uso de equipos más eficientes.

- En los sistemas eléctricos, la reducción de pérdidas, modificación del factor de potencia, reducción de puntas de consumo y mejoras de control y de medición.

- En el transporte de material, la reducción de distancias, la eliminación de almacenamientos intermedios y uso de equipo más eficiente.

La eficiencia energética no solo es de aplicación a las plantas industriales sino que se debe extender a otros sectores con idéntico planteamiento, al denominado sector comercial (edificios, almacenes, escuelas, restaurantes, hoteles, hospitales, bancos, iglesias, teatros, bibliotecas y edificios públicos), al denominado sector residencial, al de transporte, comunicaciones e informática y al sector agrícola. Como se puede deducir de lo mencionado, los proyectos de eficiencia energéticas constituyen una verdadera especialidad y cubren un amplio campo que podrían ser objeto de recomendaciones más concretas y particulares, algo que intentaremos en este libro cuando tratemos temas concretos, como puede ser los análisis económicos de diferentes alternativas.

2.4.3.- Proyectos de aumento de la capacidad de producción:

Aumentar la capacidad de producción de una planta industrial no es nada fácil, a no ser que se haya planificado así desde el inicio y se haya previsto que se pueda construir por fases, de forma tal que se haya dejado espacio para nuevas unidades y construido, desde un principio, unos servicios comunes optimizados. En esta situación, el proyecto presenta las mismas peculiaridades como si un proyecto de expansión se tratase.

No obstante, existen situaciones que hacen concebir la esperanza de, con las mismas instalaciones y con pequeños retoques en ellas, alcanzar una mayor capacidad de producción. Este caso se presenta cuando se cambia el tipo de materia prima o combustible utilizado, con lo que, suponiendo una mayor calidad, el tamaño de la instalación resulta grande y puede pensarse que se puede producir más. En el caso de encontrarse en esa situación, conviene actuar con cautela y encargar un estudio de detalle en donde:

- Se caracterice perfectamente la nueva materia prima o combustible, a nivel de análisis y de ensayos, en laboratorio y en planta piloto.

- Se contrate, con el tecnólogo original y con otro diferente, de suficiente cualificación, un estudio de viabilidad tecnológica sobre el uso de la nueva materia prima o combustible, incluyendo la definición económica, técnica y medioambiental de las reformas necesarias y evaluando el impacto sobre cada uno de los componentes de la planta de un hipotético aumento de capacidad. Determinados los componentes limitadores, se evaluará su sustitución por otros de mayor tamaño, para lo que se tendrá en cuenta el espacio disponible o la dificultad de la sustitución necesaria. Un incremento del 5% en la capacidad de producción no suele ser problemático, ya que se encuentra dentro del margen normal de sobre-diseño, aunque, un mayor incremento, suele serlo ya que, casi siempre, algún componente que se necesita cambiar resulta imposible, costoso o deja tan mermadas las características de la planta transformada, a nivel, por ejemplo, de disponibilidad, que, competitivamente, es desaconsejable.

- Se realice un estudio económico en el que se comparen las alternativas, incluyendo la de aumento de la capacidad de producción, con sus costes de inversión y explotación y con la previsión de ingresos según la posición competitiva que resulte para la planta.

Finalmente se pueden incluir, dentro de los proyectos de aumento de capacidad, todos los proyectos que, bajo la denominación anglosajona de Retrofitting, en español traducido como proyectos de Reconversión, engloban toda una serie de alternativas de cambios en las plantas existentes enfocadas a buscar una oportunidad tecnológica que les coloque en situación favorable de mercado, bien sea como consecuencia de la antigüedad de la planta bien por cambios inesperados en el lado de la demanda, es decir es la respuesta ante una situación de crisis en donde no resulta interesante hacer nuevas plantas.

Existen muchas clases de proyectos de Reconversión, aunque podemos citar los Revamping, que buscan, en las plantas petroquímicas, reformar el proceso para obtener productos nuevos más demandados, también se puede citar los proyectos de Repowering, en donde, mediante el acople a una planta de energía existente de un nuevo equipo combinado de producción, se incrementa la potencia total y, al mismo tiempo, mejore la eficiencia de la parte antigua de la planta de producción. Un ejemplo de esta última reconversión es la instalación de una turbina de gas en una central convencional de producción eléctrica, dotada de caldera en ciclo agua-vapor, cuyos gases de escape sirvan para, mediante un nuevo intercambiador, aumentar la temperatura de entrada del agua de alimentación a caldera. Este tipo de modificación del proceso no precisa del trabajo de los tecnólogos principales y pueden ser diseñados por una empresa de ingeniería que trabaje normalmente como Arquitecto-Ingeniero. Solo se precisa conocer el mercado de suministro de pequeñas máquinas y las condiciones de operación real de la planta a reconvertir.

2.4.4.-Proyectos de aumento de la fiabilidad y la disponibilidad de las plantas:

En primer lugar vamos a definir, con propiedad, los conceptos de fiabilidad y disponibilidad de una instalación industrial en operación.

La fiabilidad se obtiene dividiendo el número de horas, correspondiente al periodo de operación a caracterizar, entre el número de fallos ocurridos. Es decir el índice mide el tiempo medio entre fallos y también la probabilidad de que una planta opere satisfactoriamente un número de horas determinado.

La disponibilidad se obtiene mediante un cociente en el que el numerador es el tiempo medio entre fallos y el denominador es la suma del mencionado tiempo medio entre fallos más el tiempo medio de paradas. A efectos más prácticos, se puede obtener la disponibilidad, denominada equivalente, mediante el siguiente cociente:

% Disponibilidad= (PH- (EFOH+FOH+SOH+ESOH)/ PH) x 100

Siendo:

PH= Periodo de tiempo en horas sobre el que se quiere determinar la disponibilidad de la planta.

EFOH= Horas equivalente a plena carga para pérdidas forzadas de capacidad.

ESOH= Horas equivalente a plena carga para pérdidas programadas de capacidad.

FOH= Horas de parada forzada a plena capacidad.

SOH= Horas de parada programada a plena capacidad.

Hemos ya hemos mencionado la denominada curva de la bañera (Figura nº 1 b), en ella se representa el valor de las indisponibilidades en función del tiempo de operación. Se puede concluir de forma general de esta curva que, durante la etapa inmediatamente posterior a la puesta en marcha, el nº de indisponibilidades suele ser muy alto, motivado por falta de ajustes de puesta en marcha o por errores de diseño. La forma de tratar los errores de diseño ya lo hemos desarrollado en el apartado de proyectos de mejora de la eficiencia. En cuanto a las indisponibilidades motivadas por problemas de ajustes operativos, normalmente en los sistemas de control, deben resolverlas el suministrador de la instalación. Para enfrentarse a ello, es esencial tener cubierto contractualmente esta situación, incluyendo en el contrato una garantía de disponibilidad y fiabilidad, durante un determinado periodo de rodaje de la planta, siendo necesario superar la garantía contractual para obtener la Recepción Provisional de la instalación suministrada. En el caso de la fiabilidad, es normal solicitar, como garantía contractual, la correspondiente a las situaciones de arranque de planta.

Así como las indisponibilidades del inicio de la vida operativa de una planta se debe resolver con la herramienta contractual de las garantías, las indisponibilidades en una planta vieja se deben de contemplar actuando con proyectos específicos de aumento de la fiabilidad y la disponibilidad.

El objetivo general de estos proyectos de aumento de fiabilidad y disponibilidad es, basados en los datos de operación, crear una herramienta que permita identificar las mejoras que, una vez implantadas, concluyan en la óptima fiabilidad y disponibilidad de la instalación.

Más concretamente, se trata de crear un modelo que permita: a) identificar componentes críticos, b) identificar alternativas al diseño existente, c) identificar las situaciones más críticas en cuanto a procedimientos de operación y mantenimiento seguidos y en cuanto a materias primas o combustibles usados, d) determinar la relación entre disponibilidad/fiabilidad y factores independientes(horas de servicio, número de arranques, etc.), e) medir la disponibilidad y fiabilidad de la planta a través de parámetros específicos (disponibilidad equivalente, tiempo medio de restablecimiento de la capacidad nominal, etc.).

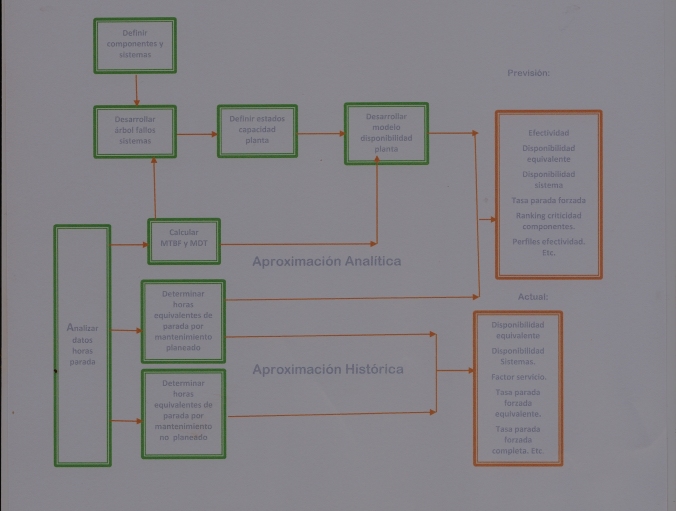

El camino a seguir es el de producir el modelo necesario, mediante la aplicación de los datos existentes de producción y mantenimiento a las técnicas de predicción analítica.

En estos proyectos[iii], se recogen los datos existentes en las plantas, se evalúan disponibilidades y costes, se planifica el mantenimiento, producción y reservas y se identifican problemas existentes de diseño y la previsión de su resolución. En el análisis de datos, no solo se debe valorar el impacto de lo ya ocurrido sino que también el impacto de aquello que podría ocurrir. Es decir la aproximación no debe ser solamente histórica sino probabilística o analítica.

El modelo analítico debe obtenerse de forma secuencial, iniciándose con los componentes, se interrelacionarán componentes con sistemas, se identificarán los estados de cada sistema y sus niveles de capacidad y, finalmente, se analizarán los datos existentes de los componentes para determinar probabilidad de cada estado, disponibilidades y otros parámetros

MTBF: Tiempo medio entre fallos. MDT: Tiempo medio de parada

|

La Figura nº 2c esquematiza el procedimiento descrito de Análisis de fiabilidad, disponibilidad y mantenibilidad:

Los modelos que se aplican, ya que son los que mejor se ajustan, están basados en las siguientes distribuciones: Duane (relaciona el tiempo medio acumulativo entre fallos y el logaritmo del tiempo)[i], Weibull y Poisson no homogénea. La forma de proceder en este tipo de proyectos es similar al descrito para los proyectos de alargamiento de vida, en cuanto a recogida de datos de operación y mantenimiento. Se analizaran los datos recogidos y se aplicarán los modelos. Como consecuencia de ello, se analizarán económicamente las alternativas posibles, entre las que se contemplarán, mejorar el mantenimiento seguido, sustituir por componente nuevos los existentes que dan mal pronóstico, modificar el diseño existente, no hacer nada y comprar la falta de producción o utilizar las reservas de producción existentes. Más que un proyecto con una organización “task force”, se trata de realizar, por el propio personal de explotación, un trabajo continuo de seguimiento de los resultados operacionales, que irán alimentando los modelos predictivos y que, a su vez, irán produciendo las valoración correspondientes.

2.4.5.- Proyectos de adaptación a nuevos requerimientos regulatorios:

Una vez que una planta industrial ha entrado en operación comercial, un nuevo requerimiento planteado desde un punto de visto regulatorio, es tan poco habitual, que no mercería la pena hacer un capítulo aparte y diferenciado para este tipo de proyectos. Los términos definidos en las autorizaciones administrativas y legislación vigente en esa fecha aplicable, no suele ser modificado con nuevos requerimientos o nueva normativa. No obstante, la excepción a lo indicado viene siendo habitual en el área de medioambiente y lo viene siendo, en tal magnitud, que ha motivado la definición de un nuevo tipo de proyecto.

Históricamente, los nuevos requerimientos administrativos comenzaron con una cierta precaución y timidez. Se aplicaba el concepto de “mejor tecnología disponible aplicable”, conformándose con aquellos nuevos límites de impacto medioambiental que buenamente se podían obtener. El riesgo tecnológico era mínimo, no se precisaba hacer ningún tipo de investigación y ensayos y el coste de la inversión era pequeño. El proyecto en esos casos consistía en aplicar la solución que en otra instalación había demostrado su viabilidad. Un ejemplo de este tipo de proyecto aplicable al polvo emitido por una pila de carbón es utilizar, para minimizarlo, riego con agua, caídas telescópicas en las descargas, faldones de estanqueidad en las transferencias, movimiento con maquinaria auxiliar mínimo, etc. Otro ejemplo fue la utilización de mecheros de combustión de baja emisión de NOx, en los que, con una inyección dividida de aire segundario y terciario, se bajaba la temperatura de llama y se producía menor emisión, sin coste adicional importante.

Del concepto de mejor tecnología disponible se pasó a definir límites cada vez más exigentes, llegándose incluso a establecer fechas de aplicación de los nuevos límites. En este caso, los límites exigibles pueden o no pueden obtenerse con las tecnologías disponibles. En el caso de no poderse conseguir los límites exigibles, se precisará realizar todo un proceso de investigación en el que, desde el estudio teórico, se pasa a los ensayos a nivel de laboratorio con modelos y pruebas de muestras, para llegar a definir las medidas necesarias y niveles de impacto, todo un trabajo de investigación. Si seguimos con el ejemplo del polvo de carbón, los límites exigidos puede que no se obtengan con las medidas paliativas descritas, entonces, se precisará definir la meteorología tipo del lugar, se deberá modelizar, a escala, el área geográfica del entorno de la nueva instalación, también se deberán realizar ensayos en túnel de viento al carbón a utilizar y al modelo de la instalación, con los nuevos elementos que se prevén para conseguir los nuevos límites exigibles. De estos trabajos se obtendrá los nuevos elementos necesarios y las emisiones e inmisiones que probablemente se obtendrán

Muchas veces las exigencias medioambientales están relacionas con el combustible y las materias primas utilizadas y como solución suele barajarse dos alternativas, o cambiar el tipo de combustible y/o materia prima, por otros de menor contenido en componentes contaminantes (azufre, metales pesados, etc.), o añadir una instalación complementaria que los elimine. Se precisa comparar las dos alternativas, valorando ambas, desde las perspectivas técnica, económica y medioambiental. Es buena práctica, para ello, encargar a varios tecnólogos el impacto, llegándose a precisar la caracterización y comportamiento de los nuevos combustibles/materias primas, mediante ensayos y pruebas en laboratorio o plantas semi-industriales. Finalmente, se deben realizar pruebas en la planta real con los nuevos combustibles/materias primas. Las instalaciones complementarias suelen existir en el mercado y suponen una fuerte inversión además de constituir un empeoramiento en la eficiencia de la totalidad de la planta que se adapta medioambientalmente. En el ejemplo citado anteriormente, los mecheros de bajo NOx se completarían con una planta de desnitrificación, en la que, mediante una reacción química catalizada, se recolecta el NOx en forma de sales.

Un ejemplo de adaptación medioambiental se produjo en USA durante los años 1990-2000, ya que, como consecuencia de la aplicación de Clean Air Act, se plantearon las siguientes dos alternativas, en ciertas regiones del país, para reducir las emisiones de SO2:

1ª- Montaje de instalaciones de desulfuración siguiendo con el mismo combustible de la zona que se venía utilizando.

2ª- Utilización de carbones de bajo contenido en Azufre, provenientes de lugares lejanos y con bajos poderes caloríficos. Esta alternativa era de menor coste de inversión y suponía una reducción de la capacidad de producción. No obstante, desde la perspectiva del consumidor y de la empresa, era la más atractiva.

Sin embargo, al ser la solución primera la mejor desde la perspectiva del conjunto de la sociedad, finalmente fue la que se eligió, para así mantener la producción del combustible en la zona y no cerrar toda su industria minera.

Como resumen, de los proyectos de adaptación medioambiental hay que decir que, aunque en procedimiento es igual a cualquier proyecto de reconversión, hay que analizar las alternativas posibles desde una perspectiva del conjunto de la sociedad y suelen ser costosos en inversión y en explotación y exigen hacer auténticos estudios de investigación.

ANEJO Nº 1: PLAZO DE AMORTIZACION DE INVERSIONES DIVERSAS

Nº CLASE DE INVERSION PERIODO MEDIO DE AMORTIZACION (AÑOS)

1 MATERIAL Y EQUIPO OFICINA 10

2 SISTEMAS INFORMATICOS 6

3 EQUIPOS MANEJO DATOS 6

4 AVIONES (ESCEPTO COMERCIALES) 6

5 TAXIS, AUTOMOVILES 3

6 AUTOBUSES 9

7 CAMIONES LIGEROS 4

8 CAMIONES PESADOS 6

9 LOCOMOTORAS Y VAGONES 15

10 TRACTORES 4

11 TRAILER/CONTENEDORES 6

12 BARCAZAS TRANSPORTE 18

13 MEJORAS DEL TERRENO 20

14 SISTEMAS GENERACION/DISTRIBUCION

ELECTRICIDAD Y VAPOR 22

15 AGRICULTURA (MAQUINARIA Y EQUIPO) 10

16 MINERIA 10

17 SONDEOS OFSHORE (GAS/OIL) 7.5

18 POZO SONDEOS (GAS/OIL) 6

19 EXPLORACION/PRODUCCION OIL/GAS 14

20 REFINERIA PETROLEO 16

21 CONSTRUCCION 6

22 FABRICACION GRANO POR MOLIENDA 17

23 FABRICACION AZUCAR 18

24 FABRICACION ACEITE VEGETAL 18

25 FABRICACION ALIMENTOS/BEBIDAS 4

26 FABRICACION TABACO 15

27 FABRICACION DE MADERA/MUEBLES 10

28 PASTA DE MADERA Y PAPEL 13

29 ARTES GRAFICAS 10

30 SECTOR QUIMICO 9.5

31 CAUCHO 14

32 PLASTICOS 11

33 CUERO Y CALZADO 11

34 VIDRIO 14

35 CEMENTO 20

36 ROCAS 20

37 METALES NO FERREOS 14

38 PRODUCTOS DE FUNDICION 14

39 PRODUCTOS SIDERURGICOS 15

40 PRODUCTOS METALICOS 12

41 FABRICACION MAQUINARIA 10

42 FABRICACION COMPONENTES ELECTRONICOS 6

43 NAVAL TALLER 12

44 NAVAL MUELLE 16

45 LOCOMOTORAS (FABRICACION) 11.5

46 VAGONES (FABRICACION) 12

47 DEPORTES, JOYERIA Y VARIOS 12

48 TRANSPORTE POR AGUA 20

49 TRANSPORTE POR AIRE 12

50 TRANSPORTE TUBERIA 22

51 OFICINA CENTRAL TELEFONIA 45

52 EQUIPO OFICINA TELEFONIA 18

53 PLANTA DISTRIBUCION TELEFONIA 35

54 EQUIPO ESTACION TELEFONIA 10

55 CENTRAL TV Y RADIO 6

56 CENTRAL ELECTRICA HIDRAULICA 50

57 CENTRAL NUCLEAR 20

58 MANEJO COMBUSTIBLE NUCCLEAR 5

59 CENTRAL ELCTRICA VAPOR 28

60 PLANTA TRANSPORTE Y DISTRIBUCION 30

61 CENTRAL ELECTRICA TURBINA COMBUSTION 20

62 PLANTA DISTRIBUCION GAS 35

63 PLANTA PRODUCCION GAS 30

64 PLANTA PRODUCCION GAS NATURAL 14

65 PLANTA ALMACENAMIENTO Y TUBERIAS GAS 22

66 PLANTA GAS NATURAL LICUADO 22

67 AGUA 50

68 VAPOR PRODUCCION DISTRIBUCION 28

69 PLANTA TRATAMIENTO AGUA RESIDUAL 10

70 RECREATIVOS 10

71 PARQUES DE ATRACCION 12,5

ANEJO Nº 2: EJEMPLO DE ESFUERZOS MAXIMOS ADMISIBLES DE UN MATERIAL A DIVERSAS TEMPERATURAS, SEGÚN ASME.

MATERIAL: ACERO AL CARBONO.

PRESENTACION: CHAPA.

ESPECIFICACION: SA-515.

GRADO: 70.

CARGA DE ROTURA MINIMA, Ksi: 70.

LIMITE ELASTICO MINIMO, Ksi: 38.

ESFUERZO MAXIMO ADMISIBLE, Ksi PARA TEMPERATURAS

MENOS DE 500ºF: 20

ENTRE 500-600ºF: 19,4

ENTRE 600-650ºF: 18,8

ENTRE 650-700ºF: 18,1

ENTRE 700-750ºF: 14,8

ENTRE 750-800ºF: 12

ENTRE 800-850ºF: 9,3

ENTRE 850-900ºF: 6,7

ANEJO Nº 3: PROCEDIMIENTO DE CALCULO PARA DETERMINAR LA VIDA RESIDUAL DE UN COLECTOR DE VAPOR EN UN GENERADOR AFECTADO POR TEMPERATURAS ELEVADAS

Vamos a desarrollar un procedimiento de cálculo empleado en la determinación de la vida residual de un elemento de una caldera de vapor de alta presión y temperatura. El procedimiento se realizará en tres niveles de investigación, en orden creciente de profundidad y coste.

El componente a analizar es un colector de salida de un sobrecalentador en una caldera de un solo calderín con una producción de 800.000 lb/horas. El colector es de 16,6 inches de diámetro exterior y 2,5 inches de espesor mínimo de pared. Su temperatura y presión de diseño son 541 ºC y 2150 psig, respectivamente. El material del colector es acero aleado de 2 ¼ Cr- 1 Mo y las horas que lleva funcionando son 192.000 horas.

Primer nivel de determinación:

Una fórmula conservadora para determinar el esfuerzo a que está sometido a partir de su diámetro medio es la siguiente:

Snom= P x (D-d)/ 2x ∆ x d siendo

P= presión vapor.

D= diámetro exterior

d = espesor de pared.

∆= eficiencia de la soldadura según tipo

S nom = 2150 psig x (16 inch- 2,5 inch)/ (2×0,6×2,5 inch)

S nom= 9675 psi

Si en vez de ser un colector es una pieza irregular, tal como la carcasa de una turbina, en ese caso la determinación teórica del esfuerzo habría que determinarlo mediante cálculo por elementos finitos.

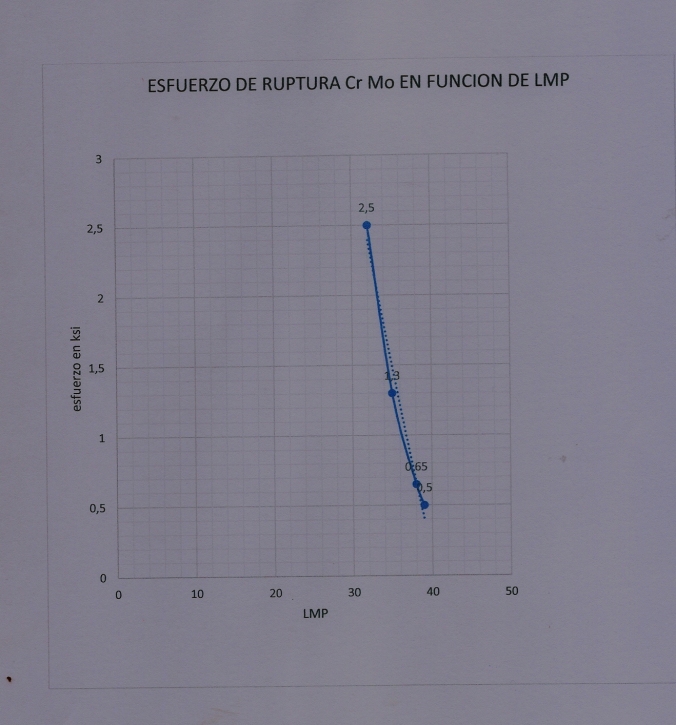

Al estar sometido a temperatura el colector, debe de determinarse la vida teniendo en cuenta la relajación térmica (“creep”) del acero Cr-Mo. El comportamiento de este material está extensivamente estudiado y presentado en un tipo de curva denominada de Larson- Miller Parámetro que incorpora el tiempo en horas y la temperatura en º R.

LMP= T (ºR) x [20+log tiempo en horas] x 10-3

La curva con el eje Y en escala logarítmica es del estilo a la que dibujamos seguidamente:

Para el esfuerzo determinado de 9675 psi le corresponde un LMP de 36,4 lo que significa que para llegar a la ruptura y aplicando la fórmula del LMP se obtendría un mínimo tiempo de ruptura de tR= log-1 ((36,4/1,4647)-20)= 71000 horas.

Este resultado nos indicaría que el colector tendría que haber fallado pues la vida real es en esos momentos es 192000 horas. Ello lleva a la conclusión de que el nivel de estudios realizado es insuficiente y hay que pasar a otro, más caro, de mayor acercamiento a la situación real.

Si en vez de estar sometido a alta temperatura el componente estuviera sometido a fatiga, como puede ser el caso de la carcasa de una turbina que dilata según los arranques y variaciones de carga, habría que utilizar curvas similares a las de LMP pero referidas a número de ciclos. Para casos de ambas situaciones, de fatiga y temperatura, se utilizan curvas combinadas de daños.

Segundo nivel de determinación:

Para profundizar, se utilizan los datos de temperaturas de una prueba real obtenida por un conjunto de termopares colocado en el colector. De estas pruebas supongamos que obtenemos menor temperatura que la teórica, por ejemplo 522ºC en vez de los 533ºC inicialmente previstos. Como el LMP es el mismo, con menor temperatura se obtiene una vida teóricamente disponible mayor.

TR= log-1 x ((36,75/1.4317)-20) = 466000 horas con lo que la vida residual del colector puede fijarse en 274000horas.

Con la vida residual obtenida no sería necesario pasar al nivel tercero, pero, a efectos informativo, vamos a describir como se desarrollaría este tercer nivel.

Tercer nivel de determinación:

Suponiendo que no existen grietas, se desarrollarían las siguientes actividades:

- Un análisis de esfuerzos refinado mediante elementos finitos para identificar zonas de altos esfuerzos.

- Inspección detallada del colector por líquidos penetrantes, partículas magnéticas, ultrasonidos, radiografías, especialmente en soldaduras, y determinación de penetraciones.

- Muestras y análisis del material para determinar las propiedades actuales del material.

- Réplicas en regiones de alto esfuerzo y temperatura para asegurarse de que la relajación térmica no ha provocado cavidades microscópicas.

Aparte de lo indicado, de forma general procede, en cualquier nivel, realizar una inspección visual para observar si existen grietas en las soldaduras, en las tubuladuras de conexiones y en el interior del colector, en este último caso para observar si existen grietas que, en caso de existir, obligaría a realizar un análisis a nivel tercero con toma de muestras y análisis de la propagación de grietas. Las grietas superficiales en soldaduras y tubuladuras se pueden sanear.

ANEJO Nº 4: EJEMPLOS DE CASOS REALES DE PROYECTOS DE ALARGAMIENTO DE VIDA.

A)- El primer ejemplo que describiremos es el caso[i] de una central térmica de carbón, de 20 años de antigüedad, que sufre unas reformas para adaptarse a nuevos requerimientos medioambientales y, se aprovecha la oportunidad, para hacer un alargamiento de vida. En este caso, no se hace ningún estudio comparativo entre plantas antiguas, para averiguar, de ellas, cual es la más interesante de abordar, ni se hace una comparación con otras alternativas de diferente objetivo, como el sustituir la planta por otra nueva.

Para algunos ejemplos de componentes críticos, indicaremos el tipo de daño potencial o envejecimiento a estudiar y las inspecciones y pruebas a realizar:

- Caldera: colector entrada economizador:

Daños: Corrosión interna y externa. Erosión externa. Fatiga por choque térmico durante el arranque.

Para la pieza teóricamente más estresada se efectuó un análisis de esfuerzos basado en gradientes térmicos, con prueba posterior con termopares. Determinación grieta crítica y su velocidad de propagación.

Inspecciones: visual exterior, interior con boroscopio y líquidos penetrantes en el exterior.

- Caldera: haces tubulares en vapor sobrecalentado:

Daños: corrosión y erosión externa. Relajación térmica.

Se determinó la temperatura del metal por zonas a diferentes cargas. Se determinó el espesor de óxido y pérdida por erosión. Se hizo una proyección tanto del aumento de esfuerzo como de la relajación térmica. Se determinó las horas consumidas y las horas que quedaban hasta la ruptura.

Inspecciones: visual externa, medición espesor por ultrasonido, análisis capa exterior, medición espesores.

B- El siguiente ejemplo[ii] es el de una empresa con diferentes centrales eléctricas y que considera el alargamiento de vida como una alternativa más dentro de su planificación estratégica. Los pasos dados en el proceso fueron los siguientes:

- Selección de la unidad: Se eligieron unidades con más de 20 años de utilización. Se estableció un orden de preferencia teniendo en cuenta la edad, tamaño, disponibilidad, rendimiento, costes de mantenimiento y combustible, coste de la energía de reemplazo y horas de utilización. Se seleccionaron las más viejas y las de mejores características operativas.

- Se evaluó la vida remanente de los siguientes componentes del turboalternador, tras realizar examinaciones mediante métodos no destructivos, réplicas metalográficas y análisis por elementos finitos para las zonas más estresadas:

- Carcasa exterior e interior de la turbina de alta presión. Vida estimada de 0-5 años

- Rotores de alta, media y baja presión. Vida estimada de 15-10 años.

- Válvulas de entrada a turbina. Vida estimada de 5-10 años.

- Bobinas del estator del alternador. Vida estimada de 0-2 años.

- Se evaluó la vida de los componentes del generador de vapor y accesorios obteniéndose los siguientes resultados:

- No evidencias de daño por relajación, tras réplicas, en los colectores. Mediante métodos analíticos se apreció posible ruptura en estaciones de atemperación y el colector de salida del sobrecalentado. Vida estimada de + de 32 años.

- Se detectaron fisuras por corrosión en el calderín. Vida estimada de + de 32 años.

- Se detectó corrosión tubos del sobre y recalentador. Vida estimada de 0-5 años.

- Se evaluó la vida de los componentes del resto de la planta (equipo eléctrico, mecánico y de instrumentación y control, además de las estructuras de obra civil). Vida estimada de 0-32 años con mayor deterioración en aire de instrumentos, puente grúa, trasformador principal, paneles de control, calentadores, etc.

- Se definió el criterio de actuación frente a la vida estimada de cada componente:

- En los que la vida remanente estaba entre 0-5 años la decisión fue reparar o reemplazar próximamente.

- En los que la vida remanente estaba entre 5-10 años se realizó rápidamente la ingeniería preliminar para una posible acción a corto plazo.

- En los que la vida remanente estaba entre 10-20 años se decidió reevaluar en 5-10 años.

- En los que la vida remanente estaba en más de 20 años se decidió revaluar periódicamente.

- Se hizo una estimación detallada de costes para el programa previsto a largo plazo, considerando las actuaciones necesarias durante las paradas programadas.

- Se realizó un estudio económico de alternativas entre la solución de alargamiento de vida y las posibles para hacer frente a las necesidades de expansión del sistema de producción de la empresa propietaria. Se contemplaron dos escenarios posibles adicionales, el de crecimiento de la demanda según histórico y el de nulo crecimiento de la demanda con aparición de importantes nuevas unidades de cogeneración que tienen prioridad a la hora de producir. El resultado del estudio económico mostró que, incluso en el escenario más pesimista, la relación Beneficio/Coste estaba por encima de 3.

ANEJO Nº 5: MODELO DE HOJA DE DATOS PARA HACER AUDITORIAS ENERGETICAS

NOMBRE PLANTA:

LOCALIZACION:

REALIZADO POR: FECHA PERIODO:

NOTAS:

ANEJO Nº 6: MODELO DE HOJA DE DATO (EXCEL) PARA DETERMINAR EL CONTENIDO ENERGETICO DE LAS UNIDADES PRODUCIDAS. VALORES ENERGETICOS DE PRODUCTOS USADOS COMO ENTRADAS AL PROCESO Y VALORES HABITUALES OBTENIDOS EN LAS DIFERENTES INDUSTRIAS A USAR COMO COMPARACION CON LOS RESULTADOS