He querido reunir, solas y bajo un mismo epígrafe, todas las actividades de un proyecto que se realizan en el emplazamiento, obra o lugar en donde se instala la planta. Este lugar, amalgama y da vida a todo el proyecto – que invisiblemente se ha venido desarrollando – con tal intensidad que, algunas organizaciones, gravitan en torna a la obra, siendo el director del proyecto el jefe de la obra y todas las fases anteriores de ingeniería y fabricación se considera como si de acopios de materiales se tratara. Este desplazamiento del centro de gravedad acaba cobrando toda su fuerza con la puesta en marcha y operación ya que, en ese momento, no se trata de crear productos de la mente sino productos frutos de las experiencias y de los comportamientos reales.

8-Fase V del Proyecto:

8.1.- Construcción, Montaje, Pruebas y Puesta en Marcha:

8.1.1.- Generales:

Son todas las actividades a realizar en el emplazamiento seleccionado para instalar, todos los sistemas, equipos y componentes fabricados, de acuerdo con lo previsto en la ingeniería de construcción y montaje, de tal manera que pueden funcionar coordinadamente entre sí y, como conjunto, la instalación produzca la esperada capacidad, rendimiento y disponibilidad.

Comprende las actividades de adecuación del emplazamiento a las necesidades de la obra, descarga, inspección, recepción, montaje, ejecución de las obras de fábrica, control de calidad, pruebas de equipos de finalización de montaje, limpieza de la obra y retocado y acabado de la pintura y, finalmente, pruebas pre-operacionales.

8.1.2.- Adecuación del emplazamiento : de acuerdo con la ingeniería correspondiente, comprende las actividades de ejecución de obra civil para preparar el emplazamiento con objeto de disponer de zonas de almacenamiento a intemperie y cubierto, zonas de implantación de los Contratistas y de la Propiedad, accesos, seguridad, limpieza, saneamiento y recogida de pluviales y aguas negras, talleres, etc. También comprende las actividades de montaje de instalaciones eléctricas y mecánicas que proporcionan el suministro de energía eléctrica, aire comprimido y agua en la obra para todos los Contratistas. A cada uno de ellos le corresponderá la adecuación del emplazamiento de la zona que se le asigne, para instalar sus servicios de almacén, taller, vestuarios, etc.

8.1.3.- Descarga de equipos y componentes de montaje : ya se haya contratado el suministro CIF o FOB, cuando estos elementos llegan al emplazamiento, deben ser descargados, del medio de transporte empleado, con los recursos existentes (grúas, plataformas, gatos hidráulicos, etc.) y conducidos a la zona de servicio asignado por la dirección de la obra.

8.1.4.- Inspección y Recepción:

Cuando el suministro del equipo o componente, que va a estar montado en el emplazamiento, ha sido contratado en la modalidad CIF, en el momento en que los servicios de control de calidad consideran que está listo, el suministrador envía el designado de disponibilidad. Los responsables de la Propiedad envían a los inspectores al taller para inspeccionarlo y recepcionarlo.A partir de ese momento, se puede transportar a la obra con el correspondiente Albarán, que es un documento de envío en donde se explicita el “lleva”, en cuanto a:

Nº de contrato, identificación del transporte, nº de expedición, nº de bultos y origen y destino. A su vez, cada bulto tendrá identificado el nº, nombre, nº de identificación y cantidad de cada pieza del bulto, dimensiones del bulto, pesos y partida correspondiente según el contrato.

Con independencia de la recepción en la fábrica, en la obra también se recepcionará, comprobando el nº de bultos, examinando visualmente los embalajes y comprobación del nº de piezas de gran y mediano tamaño y atado de piezas sueltas. En todo caso, se efectuará un informe de recepción en el que se efectuará las observaciones en cuanto a piezas dañadas, cajas que no se abrirán hasta efectuarse el montaje, etc.

En el caso del suministro FOB, el informe de recepción en la obra servirá para considerar conforme o no conforme el suministro.

La recepción en la obra, en el caso de que, contractualmente, se haya incluido los servicios de supervisión del montaje, será del menor alcance posible, limitándose a comprobar el número de bultos enviados y el examen visual de los embalajes, ya que le corresponderá al supervisor la responsabilidad del detalle.

8.1.5.- Montaje:

Comprende todas las actividades necesarias para instalar, en el emplazamiento previsto y de acuerdo con la ingeniería de montaje, todos los componentes que, proceden de la etapa de fabricación, han llegado a la obra. Para realizar el montaje se aplicarán los recursos humanos precisos, debidamente homologados, así como los recursos materiales necesarios (grúas, polipastos, trácteles, amoladoras, radiales, polímetros, etc.).

Aparte de las herramientas normales, existen herramientas especiales que el suministrador de un equipo debe facilitar como parte integrante del mismo y que se precisa para su montaje y mantenimiento.

En el emplazamiento y proporcionado por el propietario se dispondrán de las instalaciones de:

- Aire comprimido a 7 Kg / cm 2 .

- Agua.

- Energía eléctrica a 380 V, 3 fases y 50 cps. Y a 220 V, 1 fase y 50 cps. (Europa)

Las principales actividades de montaje mecánico son las de, almacenamiento y traslado, descarga, izado, montaje, nivelado, ajuste, atornillado, soldado, tratamiento térmico de las soldaduras, equilibrado, inspeccionado, instalación de unidades paquetes sobre las fundaciones previstas, prefabricación de todas las tuberías de interconexión y sus racks, instalación y soldadura de las piezas y sistemas de tubería (incluyendo colgantes, soportes estructuras auxiliares, etc.), conexión de los servicios auxiliares, arriostramiento y colgado de los sistemas y equipos, etc. En lo que se refiere al montaje eléctrico, las actividades principales son las de instalación, erección y conexión del suministro eléctrico en general, motores, arrancadores de los sistemas de alta y baja tensión, la iluminación, tomas auxiliares, telefonía, red de tierras,protección catódica, las de instalación, tendido y terminación de todos los cables (potencia, control, indicación y alarmas), incluyendo el tendido de bandejas, “conduits” y cables y las de conexionado y cableado en los armarios.

En lo que se refiere al montaje de instrumentación y control, las actividades principales son las de instalación de paneles y pupitres de control, calibración, pruebas e instalación de instrumentos, interruptores y válvulas, instalación de cables, instalación de las conexiones neumáticas, hidráulicas y eléctricas, instalación aire de control y la identificación de los diversos componentes

8.1.6.- Ejecución de las obras de fábrica o construcción:

Se trata de realizar toda la obra civil, normalmente en hormigón armado, necesario para permitir el montaje de las instalaciones y, además, dotar a la planta industrial de todos los servicios generales necesarios que permitir su explotación. Concretamente hay que referirse a las fundaciones, pedestales y bancadas de soporte de los equipos y estructuras metálicas, a los edificios que albergan las oficinas, laboratorios, almacenes, talleres, vestuarios, aseos, etc., a la urbanización, accesos y el saneamiento de la planta, e incluso a la construcción de ciertos componentes y equipos que se construyen en la propia obra (torres de refrigeración, canales, tomas de agua, decantadores, etc.) y que son de hormigón armado.

Cada componente, construido de acuerdo con la documentación de ingeniería, lleva implícito la realización de todas o varias de las siguientes actividades: movimiento de tierra (nivelación, relleno, y excavaciones) y demoliciones, carpintería de armar (encofrados), hormigones y morteros, albañilería, cerrajería de armar (armaduras), forjados y cubiertas, grava y escollera, carpintería de taller, válvula y válvulas, fontanería, saneamientos y aparatos sanitarios, pavimentos, solados, revestimientos y fachadas, vidrieras, pintura aislante e impermeabilizante, etc.

8.1.7.- Control de Calidad:

Al igual que en la fase de fabricación se procederá en la fase de montaje, respecto a los requisitos, planes y programas de control de calidad, organizaciones del contratista y de la Propiedad, inspecciones, pruebas, etc. aplicable a unas fabricaciones y construcciones realizadas en condiciones más difíciles que las mismas hechas en los talleres y fábricas. Si el tamaño de las obras de fábricas civiles es importante, puede ser la misma Propiedad quien monte un laboratorio de ensayos que se empleará por todos los contratistas. Las inspecciones a realizar a las operaciones más críticas, como son las soldaduras de partes a presión, se realizan, normalmente, por los Contratistas, a través de su unidad de control de calidad,

8.1.8.- Pruebas de finalización de montaje:

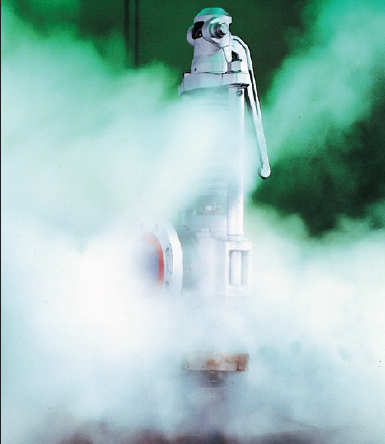

Finalizado el montaje, se deben realizar una serie de pruebas para observar la correcta ejecución, siendo las más habituales la comprobación del sentido de giro de los motores y equipos, pruebas de carga de estructuras, pruebas hidráulicas o de presión, chequeos de los lazos eléctricos y de control, pruebas funcionales de los lazos de control, comprobación de “setpoints” y alarmas, calibración de válvulas de seguridad, comprobación recorridos de los vástagos de las válvulas de control y cierre, comprobación de la operatividad de los sistemas de seguridad y auxiliares (contraincendios, etc.), comprobación de las salidas de las descargas, comprobación de las retiradas de los elementos temporales, etc.

Estas pruebas son parte del programa establecido de control de calidad, las realiza habitualmente el Contratista aunque en presencia de la Propiedad y, cuando la legislación así lo establezca, en presencia de la autoridad administrativa.

8.1.9.- Retocado y última capa de pintura:

Finalizado la instalación de los componentes de montaje, normalmente se suelen producir daños en la pintura aplicada en los talleres y suele proceder a su restauración, por retocado, aplicando el proceso de pintura especificado para la planta.

En la fabricación de componentes, no se suele aplicar la última capa de pintura especificada, ya que para obtener el grado de homogeinización adecuado, es más conveniente dar la última capa, con el color definido, cuando ya está todo instalado.

8.1.10.- Limpieza final de obra:

Terminado el montaje, se precisa retirar todos aquellos elementos de obra y sobrantes que han sido utilizados, que no tienen uso posterior y constituyen un estorbo para la explotación de la planta. Esta actividad la realiza los Contratistas.

8.1.11.- Dirección, supervisión, asesoramiento, prevención y seguridad laboral y servicios de vigilancia:

Una obra es un conjunto de construcciones y montajes, cada uno de ellos con sus objetivos y organizaciones, por lo que se precisa una dirección única que establezca prioridades y coordine los diferentes trabajos. Esta dirección le corresponde a la Propiedad, que se responsabiliza de la consecución global de los objetivos finales y, en particular, de la programación, organización, control técnico y prestación de personal y medios.

Cuando un equipo es enviado a obra, para su montaje por otros diferentes al fabricante, suele contratar el envío de un supervisor, para que asesore, con responsabilidad técnica sobre los requisitos necesarios de montaje y puesta en marcha. Las directrices del supervisor hijo de obligado cumplimiento para que se pueda mantener las garantías del equipo.El supervisor, ejecutará los trabajos que requieren conocimientos, experiencia o herramientas especiales, prestará los útiles, maquinas, herramientas o aparatos de medidas especiales, controlará los bienes incluidos en el alcance, reclamará la falta o defectos de los materiales o bienes necesarios, informará del desarrollo del montaje y certificará los trabajos complementarios o de modificación que se precisan en la obra sobre los equipos suministrados.

La figura de los asesores es idéntica a la de los supervisores pero sin responsabilidad técnica de sus actuaciones.

La prevención y seguridad laboral en la obra sigue las mismas pautas que el control de calidad, existiendo el correspondiente plan y programa por cada Contratista, debidamente aprobado por la Propiedad, que contará con su propia organización en la obra para supervisar el cumplimiento con lo anterior aprobado. Para optimizar los recursos, la Propiedad suele, en las grandes obras, prestar los servicios permanentes médicos y de traslado de heridos a hospitales en casos de accidentes.

Los necesarios servicios de vigilancia de los equipos entregados para su montaje y de los materiales y herramientas de cada Contratista les corresponde a ellos, siendo la Propiedad responsable del control de acceso general a la obra y de los equipos y materiales que se encuentran en los almacenamientos , suministrados por otros, y en de espera para su montaje.

Con el objetivo de aclarar aún más la actividad de montaje, vamos a describirla en el caso concreto de una caldera o generador de vapor de recuperación de gases, el mismo objetivo seleccionado para describir, anteriormente, la fase de fabricación:

Las actividades de montaje más importantes suman:

- Construcción de las zapatas de hormigón para soporte de la estructura metálica de donde va a colgar el conjunto de la caldera, que dilata de arriba hacia abajo.

- Estructura metálica con sus soportes, plataformas y escaleras, tejavana, o zona de techo, y vigas cinturas que abrazan a las partes a presión por el exterior y conducen la dilatación en horizontal del hogar.

- Partes a presión con paredes y techo del hogar.

- Zona de recuperación de calor con haces tubulares de sobrecalentado, recalentado y economizador.

- Calderines de vapor.

- Tubería de interconexión para alimentación a paredes de agua del hogar, de interconexión para alimentar el calderín desde las paredes de agua, de interconexión para alimentación de vapor a turbina, de interconexión para alimentación al calderin, etc.

- Tuberías varias.

- Envolventes y conductos.

- Equipos auxiliares.

Vamos a describir el detalle del montaje de alguno de los componentes citados:

- Estructura soporte: izado, atornillado piezas, prearmados en suelo.

- Calderines: izado con estructura auxiliar, nivelación y centrado e instalación internos.

- Paredes de agua: soldaduras de los tubos que formarán las paredes y que se han izado y colgado previamente, soldaduras de los diferentes tramos de los colectores superiores e inferiores.

- Sobrecalentadores: izado de los diferentes tramos, colgado a soportes y soldaduras a colectores,

8.1.12.- Pruebas pre-operacionales:

Consiste en la realización de las pruebas funcionales de acuerdo con los requisitos indicados en los procedimientos de pruebas previamente definidas.

Estas pruebas las realiza el suministrador de la planta cuando esta está contratada en la modalidad “llave en mano” o la Propiedad cuando el suministro y el montaje de los sistemas, equipos y componentes están contratados a diferentes empresas. En este último caso, a la Propiedad le asistirán los supervisores y asesores necesarios.En cualquier caso, el personal que explotará la planta participa, en concepto de entrenamiento, en el “llave en mano”, o de responsable en el otro caso.

Las pruebas se realizan escalonadamente, iniciando por lo equipo, siguiendo por los sistemas y acabando por el conjunto de la planta.

Es buena práctica iniciar las pruebas de la planta por un determinado tiempo de rodaje (2 meses) en el que se observa la operativa comercial sin medir rendimientos y capacidades, solo ver si funciona y responde a lo que se le demanda. Transcurrido ese periodo de rodaje, se procede a realizar las pruebas de rendimiento (capacidad y eficiencia) que se complementan con los informes finales en donde se incluyen los cálculos correspondientes. Por último y ya durante el período de garantía, se efectuarán las pruebas de disponibilidad y fiabilidad, durante un largo período de explotación comercial. Estas últimas pruebas se harán en presencia de los supervisores de los suministradores.Durante el periodo de pruebas se suelen entregar los últimos repuestos así como la información y documentación “as built”.

Finalizado el periodo de pruebas, con éxito, se puede considerar que el proyecto de la planta ha finalizado, su gestación ha terminado y ya puede valerse por sí misma, pasando la responsabilidad y el riesgo a la Propiedad y, en concreto, a su personal de explotación. Se inició el denominado periodo de garantía, periodo durante el cual se resuelven aquellos temas menores de remates que hayan quedado recogidos en el Acta de Recepción Provisional.

8.1.13.- Periodo de garantía:

Se puede decir que terminadas, satisfactoriamente, las pruebas de recepción, la gestación de proyecto ha finalizado, ha nacido una nueva planta industrial que se ajusta a la demanda del mercado. No obstante, la producción debe ser compatible con el denominado periodo de garantía, en el que, además de que se rematan aquellos temas menores aún pendiente, se está a la expectativa de las denominadas contingencias a las que hay que enfrentarse y resolver sin dejar de producir. Las denominadas contingencias pueden ser de dos tipos:

- Contingencias de proyecto: son aquellas situaciones inesperadas que pueden producir pérdidas de rendimiento, de capacidad de producción o indisponibilidad del conjunto de la planta.

Provienen de un defecto cometido en el diseño, en la fabricación o en el montaje. Pongamos un ejemplo de cada uno. Supongamos que unas tuberías a presión y temperatura rompen. El defecto puede tener su origen en una falta de flexibilidad que induce unos esfuerzos superiores a las que puede soportar el material previsto en el diseño. También pueden tener las roturas su origen en un exceso de ovalización en los codos, producir al doblarse en frío durante la fabricación, que provoca una concentración de esfuerzos no previstos. Por último, pueden provenir las roturas de los defectos en las soldaduras realizadas durante el montaje. Sabre el origen de las roturas exige una investigación que, el suministrador de las tuberías en situación de garantía,debe de llevar a cabo de forma compatible con la producción exigida a la planta y sin que afecte a la seguridad de las personas e instalaciones. La investigación debe comenzar con las pruebas menos costosas y sencillas, en este caso con una inspección de las tuberías dañadas, visual y metalúrgica (réplicas), que detectará inmediatamente si el tema es un defecto de soldadura. Realizada esta primera investigación sin conclusiones, se puede iniciar un control dimensional de la ovalización de los codos. Por último, si no existen conclusiones, se debe hacer una medición de los desplazamientos reales que se producen en los extremos de las tuberías durante las situaciones normales y durante los transitorios de operación.en este caso con una inspección de las tuberías dañadas, visual y metalúrgica (réplicas), que detectará inmediatamente si el tema es un defecto de soldadura. Realizada esta primera investigación sin conclusiones, se puede iniciar un control dimensional de la ovalización de los codos. Por último, si no existen conclusiones, se debe hacer una medición de los desplazamientos reales que se producen en los extremos de las tuberías durante las situaciones normales y durante los transitorios de operación. en este caso con una inspección de las tuberías dañadas, visual y metalúrgica (réplicas), que detectará inmediatamente si el tema es un defecto de soldadura. Realizada esta primera investigación sin conclusiones, se puede iniciar un control dimensional de la ovalización de los codos.Por último, si no existen conclusiones, se debe hacer una medición de los desplazamientos reales que se producen en los extremos de las tuberías durante las situaciones normales y durante los transitorios de operación.

De lo dicho, se desprende que la resolución de contingencias de proyecto es algo costoso y que se requieren auténticos especialistas, algo que normalmente solo dispone de empresas suministradoras de los equipos importantes. De todas formas, la solución, en último extremo, se puede resolver sustituyendo el equipo por otro de mejor calidad y más resistentes.

- Contingencias de proceso: son aquellas situaciones inesperadas que pueden producir pérdidas de rendimiento, de capacidad de producción o indisponibilidad del conjunto de la planta.

Provienen de situaciones en las que un defecto en la caracterización del material a tratar o procesar hace que el proceso seleccionado no sea el adecuado, algo de muy difícil cambio y que exige modificaciones mayores en las instalaciones y en la operación. Al igual que en las contingencias de proyecto, lo primero es realizar el diagnóstico, por auténticos expertos y especialistas, y, una vez realizado, dilucidar entre las posibles soluciones, tras un análisis de alternativas posibles en las que hay que considerar las soluciones, en casos similares, en otros lugares.

Pongamos el ejemplo de la caldera de recuperación de gases a la que nos hemos estado refiriendo anteriormente. Si como consecuencia del proceso, los gases de escape que se pretenden recuperar acceden a la caldera, en menor caudal del esperado, las temperaturas del vapor que se obtendrían son más bajas de las previstas, con la consecuente caída de rendimiento del proceso. Existirían dos alternativas, o intentar incrementar la temperatura de gases de escape o aumentar la superficie de intercambio de calor en la caldera. Esta segunda alternativa, exige buscar el espacio para instalar nuevos tubos en la zona de recuperación de calor de la caldera, algo que puede ser viable y más económico que aumentar la temperatura de unos gases que el proceso, a lo mejor, no lo permite o es un precio muy alto.

Además de las contingencias aparecidas en la planta recién puesta en operación comercial, las contingencias pueden haber aparecido en otra planta similar, pero en otro lugar. El tecnólogo, suministrador del equipo, puede informar de la necesidad de hacer reformas antes de que se produzca una avería importante. Depende del grado de importancia de la contingencia se tomará la decisión de parar inmediatamente o esperar hasta la próxima parada programada.

Por último, hay que señalar que la lista de remates finales debe de seguirse y gestionarse como si fuera una prolongación del proyecto